Miękkie tworzywa sztuczne do zabezpieczania produktów: poznaj zalety

Miękkie tworzywa sztuczne do zabezpieczania produktów są dziś podstawą bezpiecznego transportu i magazynowania niemal każdego rodzaju towaru — od delikatnych urządzeń elektronicznych aż po ciężkie elementy maszyn. Jeśli chcesz dowiedzieć się, w jaki sposób miękkie plastiki mogą zagwarantować ochronę przed wilgocią, wstrząsami i zabrudzeniami, a przy tym wciąż pozostawać lekkie i tanie w produkcji, trafiłeś we właściwe miejsce. W tym artykule porozmawiamy o tym, czym są takie materiały, jak się je wykorzystuje, jakie zalety oferują poszczególne rodzaje tworzyw i dlaczego warto opracować właściwą strategię ochrony towaru w transporcie.

Spis treści

- Czym są miękkie tworzywa sztuczne do zabezpieczania produktów?

- Znaczenie miękkich plastików w różnych branżach

- Dlaczego polietylen o niskiej gęstości (LDPE) jest tak popularny?

- Najważniejsze zalety miękkich tworzyw sztucznych

- Gdzie sprawdzają się miękkie tworzywa sztuczne w praktyce?

- Obróbka, prototypowanie i spawanie tworzyw sztucznych — czy to się opłaca?

Czym są miękkie tworzywa sztuczne do zabezpieczania produktów?

Wiele osób wciąż kojarzy tworzywa sztuczne jedynie z twardymi plastikami używanymi w przemyśle motoryzacyjnym czy w produkcji sprzętu AGD. A przecież rynek oferuje również elastyczne, niezwykle wszechstronne materiały, których zadaniem jest amortyzacja wstrząsów i ochrona produktów w transporcie. Miękkie tworzywa sztuczne do zabezpieczania produktów to kategoria obejmująca folie, pianki, wkłady, przekładki i wszelkiego rodzaju elastyczne formy, które dopasowują się do kształtu ładunku. Przez swoją lekkość pomagają obniżyć koszty transportu, a jednocześnie skutecznie chronią przed wilgocią czy zarysowaniami.

Znaczenie miękkich plastików w różnych branżach

Miękkie plastiki pełnią istotną rolę w zaskakująco wielu sektorach gospodarki. Oto wybrane przykłady:

- Branża spożywcza — folia stretch, wkłady dystansowe i pianki pozwalają na utrzymanie świeżości artykułów spożywczych, chroniąc je przed czynnikami zewnętrznymi.

- Elektronika — miękkie tworzywa minimalizują wibracje i zabezpieczają wrażliwe komponenty, np. płyty główne, ekrany czy delikatne obwody scalone.

- Motoryzacja — od zderzaków aż po opakowania i wkłady amortyzujące do części zamiennych. Tutaj liczy się sprężystość, wysoka trwałość i możliwość szybkich napraw (m.in. poprzez spawanie tworzyw sztucznych).

- Meble i AGD — przydają się wkłady piankowe, narożniki ochronne, folie, które niwelują skutki wstrząsów i zapobiegają uszkodzeniom w czasie magazynowania i transportu.

W każdej z tych branż potrzeby są nieco inne, lecz wspólnym mianownikiem pozostaje jedno — zabezpieczyć produkt tak, by dotarł do odbiorcy w nienaruszonym stanie.

Dlaczego polietylen o niskiej gęstości (LDPE) jest tak popularny?

Polietylen o niskiej gęstości cieszy się szczególnym uznaniem tych poszukujących uniwersalnego, taniego i lekkiego materiału. Co czyni go tak atrakcyjnym?

- Elastyczność — LDPE można dowolnie formować, np. tworzyć z niego cienkie, a zarazem wytrzymałe folie.

- Odporność na wilgoć — świetnie zabezpiecza przed wodą i większością substancji chemicznych.

- Łatwość recyklingu — polietylen (zarówno LDPE, jak i HDPE) jest jednym z najbardziej przyjaznych materiałów pod kątem ponownego przetwarzania.

- Wytrzymałość na przebicie — w porównaniu z innymi rodzajami folii plastikowych, LDPE charakteryzuje się dużą odpornością na mechaniczne uszkodzenia.

Z tego powodu polietylen o niskiej gęstości stosowany jest m.in. w branży budowlanej, spożywczej czy farmaceutycznej. Bardzo łatwo go też uszczelnić, dzięki czemu doskonale nadaje się do wytwarzania worków i opakowań elastycznych.

Najważniejsze zalety miękkich tworzyw sztucznych

Zanim zamówisz kolejną partię klasycznych kartonów albo styropianowych wypełnień, sprawdź, jaką przewagę oferują Ci miękkie tworzywa sztuczne:

- Niska waga — łatwo je przenosić i transportować, co przekłada się na redukcję kosztów przesyłki.

- Amortyzacja wstrząsów — dzięki sprężystości doskonale chronią produkty przed uszkodzeniem.

- Przystępna cena — ich produkcja często okazuje się tańsza od tradycyjnych rozwiązań, zwłaszcza przy większych zamówieniach.

- Różnorodność form — można tworzyć rolki, arkusze, kształtki, wkłady czy pianki bez ograniczeń co do wielkości czy grubości.

- Ochrona przed czynnikami zewnętrznymi — większość miękkich tworzyw zabezpiecza przed brudem, wilgocią i pyłem.

Te cechy są powodami, ze względu na które firmy niezależnie od wielkości zaczęły zwracać się w stronę folii elastycznych, pianek PE czy innych innowacyjnych materiałów z rodziny miękkich plastików.

Gdzie sprawdzają się miękkie tworzywa sztuczne w praktyce?

Wbrew pozorom ich zastosowanie jest znacznie szersze niż tylko owinięcie palety folią. Oto niektóre przykłady:

- Separatory i przekładki — pozwalają uniknąć otarć między delikatnymi powierzchniami w czasie transportu.

- Wypełnienia paczek — pianki poliuretanowe czy polietylenowe, kształtki, narożniki — wszystko, co ogranicza przemieszczanie się towaru w opakowaniu.

- Ochrona mebli i szkła — duże tafle szklane, fronty meblowe czy dekoracje wewnętrzne wymagają miękkich pianek, które amortyzują ewentualne uderzenia.

- Zastosowanie w chłodniach — wiele miękkich tworzyw sztucznych zachowuje elastyczność nawet w niskich temperaturach, chroniąc produkty żywnościowe przed obiciem czy rozdarciem opakowań.

We wszystkich tych wariantach kluczowe znaczenie ma indywidualne dopasowanie materiału do wymiarów i kształtu chronionego produktu.

Obróbka, prototypowanie i spawanie tworzyw sztucznych — czy to się opłaca?

Czasem samo wyprodukowanie gotowych arkuszy, rolek czy wkładów to dopiero początek. Wiele firm potrzebuje:

- Specjalnie wyprofilowanych kształtek

- Zaawansowanych prototypów w małych nakładach

- Elementów łączonych w jedną całość

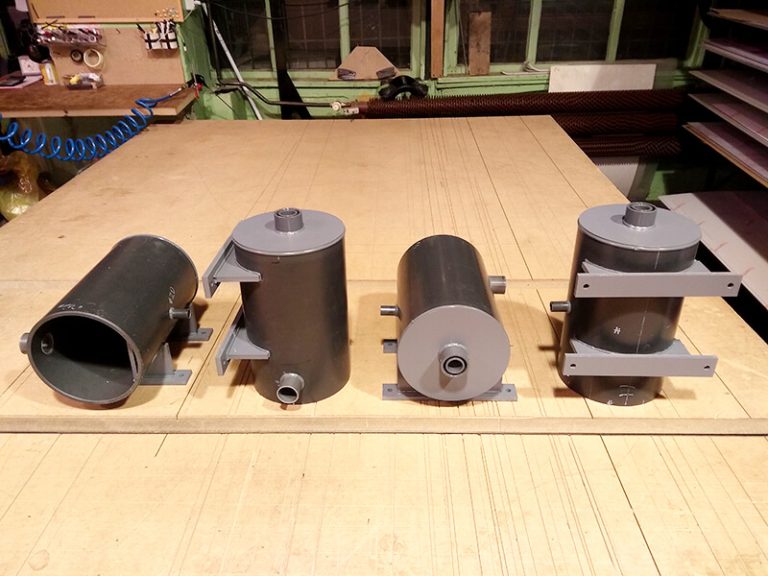

W takiej sytuacji przydaje się usługa profesjonalnej obróbki. Przykładowo, firmy takie jak ALL-PLAST we Wrocławiu oferują:

- Frezowanie CNC — pozwala na precyzyjne wycinanie nawet najbardziej skomplikowanych form.

- Gięcie na zimno i na gorąco — świetne do kształtowania poliwęglanu, PVC i innych tworzyw w żądane profile.

- Spawanie ekstruzyjne i gorącym powietrzem — umożliwia łączenie termoplastów (od ABS po PE) w sposób trwały i estetyczny.

W efekcie możesz tworzyć nietypowe, spersonalizowane rozwiązania — np. obudowy maszyn, pojemniki chemoodporne czy unikalne osłony. Chcesz dowiedzieć się więcej? Sprawdź szczegóły dotyczące spawania tworzyw sztucznych metodą ekstruzji i gorącym powietrzem, którą stosuje się do napraw i produkcji nowych elementów z miękkich plastików.

Rozważając wybór odpowiednich materiałów do ochrony produktów, pamiętaj, że miękkie tworzywa sztuczne do zabezpieczania produktów wcale nie muszą być mniej odporne niż twardsze plastiki. Wręcz przeciwnie — elastyczność i zdolność dopasowania do kształtu towaru dają im przewagę w wielu branżach. Jeśli więc zależy Ci na obniżeniu kosztów, wygodzie pakowania i oszczędności miejsca, koniecznie przetestuj różne odmiany polietylenu o niskiej gęstości, pianki poliuretanowej czy innych form miękkich plastików. Nie bój się inwestować w prototypy i specjalistyczne usługi obróbki lub spawania — to sposób na perfekcyjne dopasowanie zabezpieczeń do konkretnego zastosowania.